【DTFと熱プレス】仕上がりを左右する『温度・圧力・時間』最適化ガイド

DTF(Direct to Film)プリンターは、多素材対応という革新的なメリットを持ちますが、その最終的な品質は、インクの印刷精度と同じくらい、熱プレス(ヒートプレス)工程にかかっています。

DTFプリントは、デザインを「転写フィルムから生地へ、熱と圧力で接着させる」技術です。この最終工程で、「温度・圧力・時間」のミスがあると、仕上がりの質感の低下、洗濯後の剥がれ、さらには生地の変色といった深刻な品質トラブルにつながる可能性があります。

本ガイドでは、DTFプリントの仕上がりを左右する熱プレスの三要素「温度・圧力・時間」の最適な設定方法について、実運用パイオニアとしての知見に基づき、素材別、工程別に徹底的に解説します。

第1章:熱プレスの基本原理とDTFにおける役割

DTFプリントの成功は、パウダー状の接着剤(ホットメルトパウダー)を適切に溶かし、生地の繊維に確実に固定させることにあります。熱プレス機は、そのための最後の、そして最も重要なステップを担います。

熱プレスの三要素が仕上がりに与える影響

| 要素 | DTFプリントにおける役割 | 設定のミスがもたらすトラブル |

|---|---|---|

| 温度 (Temperature) |

接着剤パウダーを溶融させ、インク層と一体化させるために必要な熱エネルギー。 | 低すぎる場合:接着不良、洗濯後に剥がれやすい。 高すぎる場合:生地の焦げ付き、インク層の硬化、ポリエステル生地の昇華変色。 |

| 圧力 (Pressure) |

溶融した接着剤を生地の繊維の隙間に押し込み、定着させる力。 | 弱すぎる場合:定着不足、生地表面にしか接着せず剥がれやすい。 強すぎる場合:プリント面が潰れすぎ、不自然な光沢や硬化が発生。 |

| 時間 (Time) |

熱エネルギーと圧力を生地全体に均一に行き渡らせ、接着を完了させるための持続時間。 | 短すぎる場合:接着剤が完全に溶けず、部分的な剥がれ。 長すぎる場合:生地の損傷、インク層の過度な硬化、エネルギーコストの増大。 |

三段階プレス(プレプレス、本プレス、後プレス)の重要性

高い品質と長期的な耐久性を実現するため、熱プレスは「プレプレス」「本プレス」「後プレス(仕上げプレス)」という三段階に分けて行うことが、実運用において推奨されます。(本プレスのみ、もしくは二段階プレスで運用する場合もあります。)

- ①プレプレス(予備加熱):

- 目的:生地に含まれる水分や湿気を除去し、プレス時のシワやヨレを伸ばす。水分が残っていると、熱プレス時に水蒸気となり、気泡や定着不良の原因となるため、特に湿度が高い時期には必須の工程です。

- 設定:通常、約5秒~10秒。

- ②本プレス(転写):

- 目的:フィルム上のデザインを生地に確実に接着させる。

- 設定:前述の「温度・圧力・時間」の最適条件を適用し、フィルムを剥がす前の最初の転写を完了させます。

- ③後プレス(仕上げプレス/アフタープレス):

- 目的:接着の安定化と質感調整(マット化)。本プレスで剥離した後に残るプリント層を、もう一度熱と圧力で締め、耐久性を最大化します。

- 設定:通常、15秒~30秒。この際、テフロンシートではなく、シリコンペーパーや薄い綿布をあててプレスすることで、光沢を抑え、より柔らかくマットな自然な仕上がりに調整できます。

この三段階プレスをルーティン化することで、洗濯堅牢度が向上し、転写層の凹凸がならされ、品質のバラつきをゼロに近づけることができます。

第2章:素材別「温度・圧力・時間」の条件

DTFプリントが多素材に対応できるからこそ、素材に合わせた設定の微調整が不可欠です。熱に弱い素材を扱う場合は、特に慎重な設定が求められます。

綿素材(Tシャツ、パーカーなど)の条件(目安)

綿(コットン)は熱に比較的強い素材であるため、DTFプリントの標準的な設定が適用されます。

- 温度(目安):130℃ ~ 170℃

- 時間:10秒 ~ 15秒

- 圧力:中圧(40〜50 PSI / 3〜4kg/cm² 程度)

- ポイント:綿繊維は太く、接着剤を繊維の隙間にしっかりと押し込む必要があるため、圧力は比較的強めに設定し、定着を確実にするのがポイントです。

ポリエステル素材(ユニフォーム、スポーツウェア)の条件(目安)

ポリエステルは、高温に非常に敏感であり、「昇華現象」による色のにじみや、熱による生地のテカリ(ヒートプレス痕)が発生しやすい素材です。

- 温度(目安):130℃ ~ 150℃(低温設定が鉄則)

- 時間:5秒 ~ 10秒(短時間設定)

- 圧力:低圧 ~ 中圧

- ポイント:ポリエステルは「低温・短時間」が鉄則です。低温で接着剤を溶かすには、長時間の加熱が必要になりがちですが、ヒートプレス痕を防ぐため、可能な限り短時間で定着させる工夫(例:薄手の接着剤パウダーを使用)が必要です。

特殊素材(ナイロン、革)への対応

撥水加工されたナイロンや熱に弱い革製品などは、さらなる低温度設定と、特殊な転写技術が求められます。

- 温度(目安):120℃ ~ 140℃

- ポイント:低温で接着剤を確実に溶かすため、時間をやや長めに設定するか、低温で融解する特殊なホットメルトパウダーを使用する必要があります。また、ナイロンの場合は、生地が溶けないよう必ず保護シートを使用してください。

第3章:仕上がりを決定づける「剥離(ピール)」ノウハウ

熱プレス後の「剥離(ピール)」は、仕上がりの質感と転写の成否を決定づける最終動作です。この剥離のタイミングと方法が、DTFの品質を大きく左右しますが、これは使用する「転写フィルムの種類」によって決まります。

コールドピールフィルムの特性と適用シーン

コールドピールフィルムは、フィルムが完全に冷めてから剥がすように設計されたフィルムです。

- メリット:

- 安定性が高い:接着剤が完全に固化しているため、転写層が破れたり、デザインの一部が欠けたりするリスクが最も低く、初心者でも失敗しにくいです。

- 広範囲なデザインに最適:大判のデザインや、細い線・小さな文字が多いデザインでも、安定して剥離できます。

- デメリット:冷却時間を待つ必要があるため、連続生産における生産効率が低下します。

- ノウハウ:生産性を上げるため、アルミ板やファンなどを使用して冷却時間を短縮する工夫が現場では行われます。

ホットピールフィルムの特性と適用シーン

ホットピールフィルムは、熱プレス直後、フィルムがまだ熱いうち(温かい状態)に剥がすように設計されたフィルムです。

- メリット:

- 生産効率が非常に高い:冷却時間を待つ必要がないため、大量生産や短納期に最も適しています。

- 仕上がりが滑らか:温かいうちに剥がすことで、転写層の表面がよりマット(艶消し)になり、柔らかい自然な質感になる傾向があります。

- デメリット:

- 剥離タイミングの難しさ:剥がすスピードやタイミングが不適切だと、転写層が部分的に剥がれたり、デザインが欠けたりするリスクが高まります。

- 熟練度が必要:フィルムの温度と剥がす力の加減に、ある程度の習熟度が必要です。

第4章:実運用パイオニアが語るトラブルシューティングとノウハウ

DTFの最終品質を高めるためには、予期せぬトラブルを未然に防ぐためのノウハウが不可欠です。

剥がれ(接着不良)の主な原因と対策

| トラブル | 主な原因 | 実運用での対策 |

|---|---|---|

| 洗濯後の剥がれ | 温度不足または圧力不足による接着不良。 | 設定温度と圧力を再確認し、特に繊維の厚い綿素材は中圧以上を徹底する。 |

| 部分的な剥がれ(デザイン欠け) | プレプレス不足による水分残り、または加熱ムラ。 | プレス前に10秒間のプレプレスを必ず実施し、熱プレス機のヒーターにムラがないか定期的にチェックする。 |

| ナイロン素材の剥がれ | 撥水加工が強力すぎて接着剤が届いていない。 | 低温の範囲内で時間を延長し、「低温・長時間」で接着剤を深く浸透させる。 |

生地トラブル(ヒートプレス痕と変色)の対策

- ヒートプレス痕(テカリ)の対策:特にポリエステル素材や、薄手の生地で発生しやすいです。

- テフロンシート:フィルムの上にテフロンシートではなく、シリコンペーパーや薄い綿布を挟むことで、光沢のあるテカリを防ぎ、マットな仕上がりに近づけます。

- 圧力の調整:圧力を必要最低限まで下げ、長時間プレスしすぎないように注意します。

- 色のにじみ(昇華現象)の対策:ポリエステル素材を高温でプレスすると、生地の色が気化し、白インクやカラーインクににじみ込む現象。

- 温度を厳守:(※ポリエステル素材の場合)必ず150℃以下の低温でプレスし、極力短時間で完了させます。

DTFプリンターと熱プレス機の相性

DTFプリントを成功させるためには、プリンターと熱プレス機の選定も重要です。

- 熱プレス機の選定:プレス面全体に均一に熱と圧力がかかる高性能な熱プレス機を選ぶことが、DTFの品質安定の鍵です。特に安価なプレス機は、四隅の温度が低い「加熱ムラ」が発生しやすいため注意が必要です。

- 自動化の選択:大量生産を行う場合は、自動でプレスが完了し、作業負荷を軽減できる自動開閉式や回転式のプレス機を選択することで、生産効率を大幅に向上できます。

まとめ:熱プレスを極めることがDTFビジネスの成功の鍵

DTFプリンターの導入は、プリントの可能性を広げますが、そのビジネスの成功は、熱プレスというシンプルな工程の精度にかかっています。

「温度・圧力・時間」という三要素を素材特性に合わせて適切に制御し、コールドピール/ホットピールノウハウを習得することで、品質のバラつきをゼロに近づけることができます。

私たちイメージ・マジックは、DTFプリンターというハードウェアを提供するだけでなく、実運用で得られたこれらのノウハウと最適な設定値をお客様に提供し、お客様のDTFビジネスの成功をトータルでサポートいたします。

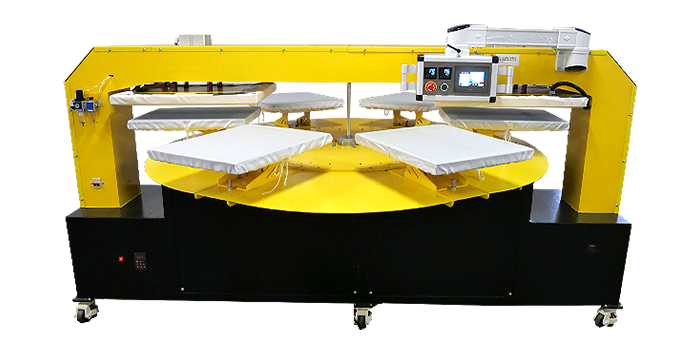

6面式 回転ヒートプレス機「IMPR-A6R」

通常、プレス工程ではプレス機1台につき1人の作業者が必要で、DTFフィルムを使用した場合、1時間に50枚、1日(7時間労働)で350枚が生産の限度でした。しかし、最新の高速プリンター(当社プリンター:TransJet DTTS-P602)をフルに活用するには、1時間に200枚のプレス処理が必要です。今回発売の6面式 回転ヒートプレス機によりプリンターの生産性を最大限に活用することができるようになります。

商品詳細へ

エアー駆動式ヒートプレス機「IMPR-B1N」

エアー駆動式のヒートプレス機「IMPR-B1N」。本製品は、水平方向への自動昇降式を採用しており、より均一なプレス加工を実現します。さらに、上部プラテンにはスイング式を採用しているため、安全な作業スペースを確保できます。加えて、転写物に応じて下ゴテ(オプションパーツ)の交換が可能で、さまざまなアイテムへの加工に対応します。

¥261,800

商品詳細へ

電気駆動式ヒートプレス機「IMPR-B2N」

電気駆動式のヒートプレス機「IMPR-B2N」。本製品は、水平方向への自動昇降式を採用しており、より均一なプレス加工を実現します。さらに、上部プラテンにはスイング式を採用しているため、安全な作業スペースを確保できます。加えて、転写物に応じて下ゴテ(オプションパーツ)の交換が可能で、さまざまなアイテムへの加工に対応します。

¥312,400

商品詳細へ

エアー駆動式デュアルヒートプレス機「IMPR-B12N」

2つの下ゴテで効率的に作業が進められるヒートプレス機「IMPR-B12N」。本製品は、水平方向への自動昇降式を採用しており、より均一なプレス加工を実現します。さらに、上部プラテンにはスイング式を採用しているため、安全な作業スペースを確保できます。加えて、転写物に応じて下ゴテ(オプションパーツ)の交換が可能で、さまざまなアイテムへの加工に対応します

商品詳細へ

電気駆動式デュアルヒートプレス機(フットペダル付き)「IMPR-B22S-F」

2つの下ゴテで効率的に作業が進められる電気駆動式ヒートプレス機「IMPR-B22S-F」。本製品は、水平方向への自動昇降式を採用しており、より均一なプレス加工を実現します。さらに、上部プラテンにはスイング式を採用しているため、安全な作業スペースを確保できます。加えて、転写物に応じて下ゴテ(オプションパーツ)の交換が可能で、さまざまなアイテムへの加工に対応します

商品詳細へ

キャップ用ヒートプレス機「IMPR-CP2815」

キャップ専用の半自動ヒートプレス機「IMPR-CP2815」です。上部だけでなく下部も過熱する二重加熱設計。9.5×18cmサイズのキャップ用プラテンが採用されています。温度やタイマー設定はモニターで確認でき、直感的に操作が可能です。

¥198,000

商品詳細へ

ヒートプレス機「IMPR-810」 20×25cm(8×10inch)

DTFをはじめとする熱転写プリント、インクジェットプリントでの熱乾燥にも使用できるヒートプレス機です。デフォルトで付属している20cm×25cmの下ゴテのほか、キャップ用のコテがセットになっているため、ワンポイントプリント用・キャッププリント用として2in1で使用できます。

¥152,900

商品詳細へ

関連コンテンツ

DTFプリンター

当社が提供するDTFプリンターについてご紹介いたします。

詳細を見る

DTFプリントとは

DTFプリントの概要や特徴についてご紹介いたします。

詳細を見る

プリントできる素材/商品

DTFプリントできる素材/商品についてご紹介いたします。

詳細を見る

堅牢度について

「Trans jet」の摩擦堅牢度と洗濯堅牢度についてご紹介いたします。

詳細を見る

ホルムアルデヒドについて

遊離ホルムアルデヒド試験と「Trans Jet」の安全性についてご紹介いたします。

詳細を見る

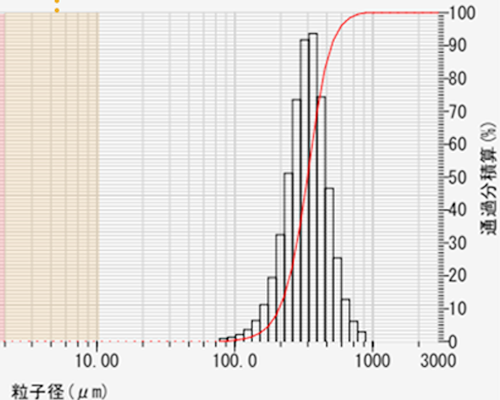

ホットメルトバインダーの安全性

ホットメルトバインダーの安全性についてご紹介いたします。

詳細を見る

DTFシート出力代行

日本最大級のDTFキャパシティで「DTFシート出力代行」請け負います。

詳細を見る

DTFプリンターレンタル

短期間だけDTFプリンターを使用したいなど、お客様のニーズに合わせた貸出も承ります。

詳細を見る