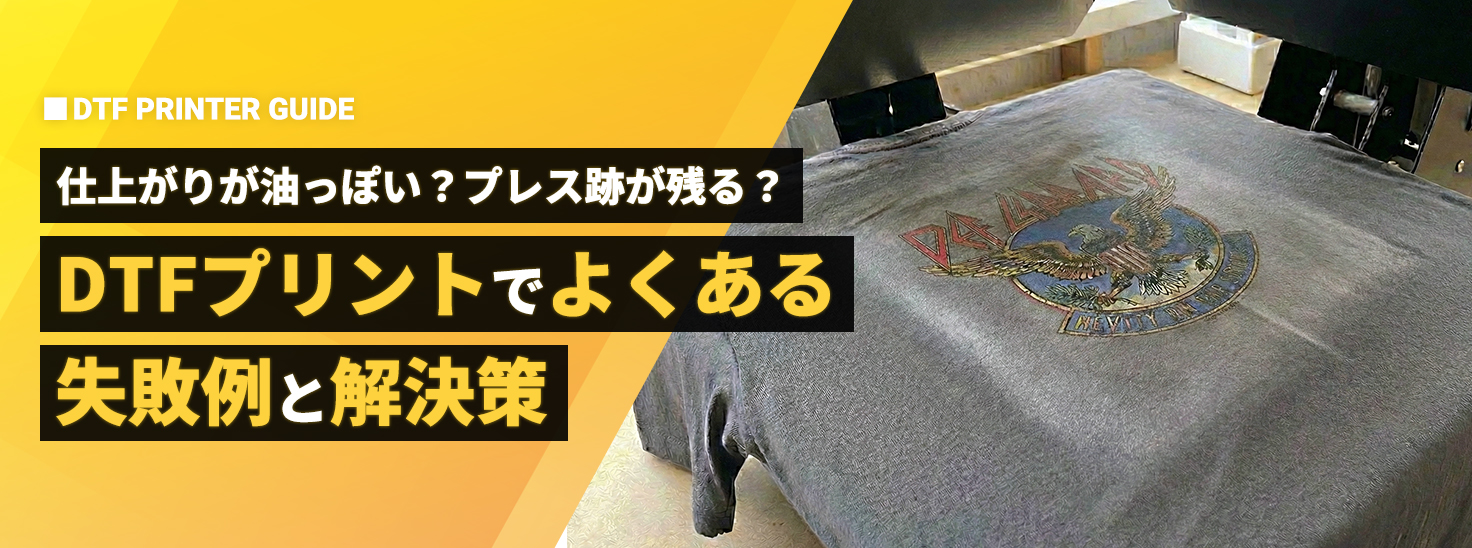

仕上がりが油っぽい?プレス跡が残る?DTFプリントでよくある「失敗例」と「解決策」

DTFプリンターは「誰でも簡単にプロの仕上がり」が魅力ですが、運用を続けていると、いくつかの「壁」にぶつかることがあります。

「プリントの周りに油のようなシミができる」「四角いプレス跡が消えない」「白い文字がピンクに変色してしまった」…。

こうしたトラブルは、実は機材の故障ではなく、インクの特性や加工設定(温度・圧力)の調整不足が原因であることがほとんどです。

今回は、DTFプリント現場でよく起こる「3大失敗例」と、プロが行っている具体的な解決策をまとめました。

トラブル①:仕上がりが油っぽい(オイルブリード)

プリントした周辺の生地が、濡れたように変色したり、油染みができたりする現象です。特に淡い色のTシャツやトートバッグで目立ちます。

原因:インクに含まれる保湿成分の残留

DTFインクには、ノズル詰まりを防ぐために「グリセリン(保湿成分)」が含まれています。フィルムをベーキング(焼き付け)する際に、この成分が十分に蒸発しきらないと、プレス時に熱で染み出して生地に移ってしまいます。

解決策

- ベーキング時間を延ばす:シェイカー(オーブン)の設定温度を少し上げるか、通過時間を長くして、完全に乾燥させます。

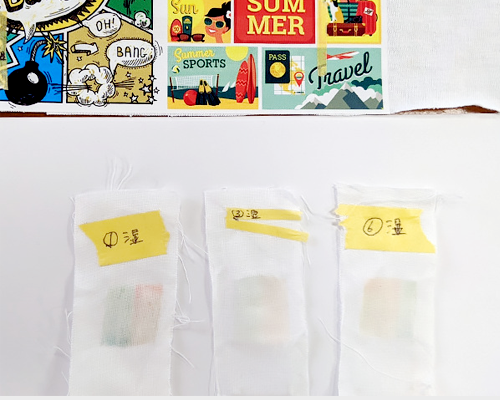

- フィルムの保管環境を見直す: 湿気を吸ったフィルムはインクを吸着しにくく、乾燥不良の原因になります。乾燥剤と一緒に保管しましょう。

- 空プレスを行う: 本番プレスの前に、捨て布やキッチンペーパーを挟んで軽くプレスし、余分な油分を吸わせるテクニックも有効です。

トラブル②:四角い「プレス跡」がくっきり残る

ヒートプレス機で圧着した際、熱板の形(四角形)に生地がテカったり、色が濃くなってしまったりする現象です。ポリエステル素材や濃色のTシャツでよく発生します。

原因:圧力のかけすぎと「アタリ」

プレス圧が強すぎて生地の繊維が潰れてしまうこと(アタリ)が原因です。また、ポリエステルは高温で「テカリ」が出やすい性質があります。

解決策

- 圧力調整: DTFはそこまで強い圧力は不要です。フィルムが密着する程度(中圧)に緩めてみましょう。

- 「プレス用ピロー」の使用: ウェアの中に耐熱性のクッション(ピロー)を入れることで、段差(縫い目やボタン)を回避し、均一に優しい圧力をかけられます。

- スチームアイロンでリカバリー: もし跡が残ってしまった場合、家庭用のスチームアイロンの蒸気を少し離して当てると、潰れた繊維が戻り、跡が消えることがあります。

トラブル③:白い文字が変色する(再昇華・移染)

赤いポリエステルユニフォームに白い背番号をプリントしたら、数日後にピンク色に染まってしまった…。これが最も恐ろしい「再昇華(ブリード)」現象です。

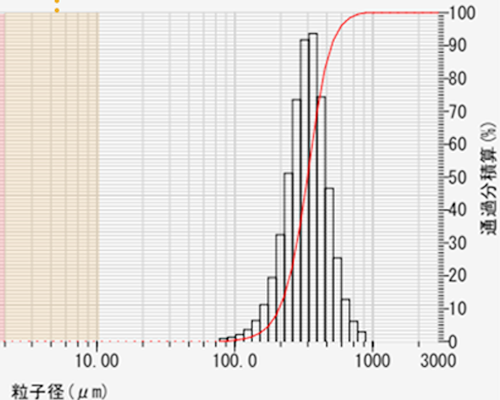

原因:ポリエステルの染料が「昇華(気化)」する

ポリエステル生地を染めている染料(分散染料)は、130℃以上の熱がかかると昇華(気化)してしまい、上にあるインク層に向かって浮き上がってきてしまいます。

解決策:温度管理とウェアの選定

これは物理現象であるため完全に止めることは難しいですが、以下の工夫でリスクを大幅に軽減できます。

| 対策アプローチ | 具体的な方法 |

|---|---|

| プレス温度を下げる (低温圧着) |

染料の昇華は一般的に130℃付近から活発になります。 パウダーが溶けて定着するギリギリの温度(130℃〜140℃など)までプレス設定を下げ、加熱時間を短くすることで昇華を抑えます。 ※洗濯耐久性が落ちないよう、事前のテストが必須です。 |

| 昇華しにくい ウェアを選ぶ |

赤や黒などの濃色ポリエステルを選ぶ際、「カチオン可染ポリエステル」(カチオン染料で染めたもの)を選ぶと再昇華は起きません。 または、ポリエステル100%ではなく「綿混素材」を提案するのも有効な回避策です。 |

第4章:まとめ:正しい知識でトラブルは防げる

DTFプリントの失敗は、多くの場合「知識」と「正しい資材選び」で解決できます。

- 油っぽいシミは「乾燥不足」

- プレス跡は「圧力とクッション」

- 変色は「低温パウダー・対策インク」

これらの対策を知っているだけで、ロス率を大幅に下げ、お客様に自信を持って商品を納品できるようになります。

イメージ・マジックでは、トラブルの起きにくい高品質な機材はもちろん、再昇華対策用のパウダーや、跡がつきにくいプレス機などの周辺機器もトータルでご提案しています。

「今の環境でトラブルが解決しない」という方は、ぜひ一度ご相談ください。

関連コンテンツ

DTFプリンター

当社が提供するDTFプリンターについてご紹介いたします。

詳細を見る

DTFプリントとは

DTFプリントの概要や特徴についてご紹介いたします。

詳細を見る

プリントできる素材/商品

DTFプリントできる素材/商品についてご紹介いたします。

詳細を見る

堅牢度について

「Trans jet」の摩擦堅牢度と洗濯堅牢度についてご紹介いたします。

詳細を見る

ホルムアルデヒドについて

遊離ホルムアルデヒド試験と「Trans Jet」の安全性についてご紹介いたします。

詳細を見る

ホットメルトバインダーの安全性

ホットメルトバインダーの安全性についてご紹介いたします。

詳細を見る

DTFシート出力代行

日本最大級のDTFキャパシティで「DTFシート出力代行」請け負います。

詳細を見る

DTFプリンターレンタル

短期間だけDTFプリンターを使用したいなど、お客様のニーズに合わせた貸出も承ります。

詳細を見る