デジタルスクリーン「デジシル」

デジタルスクリーン印刷

デジシル

「デジシル」とは?

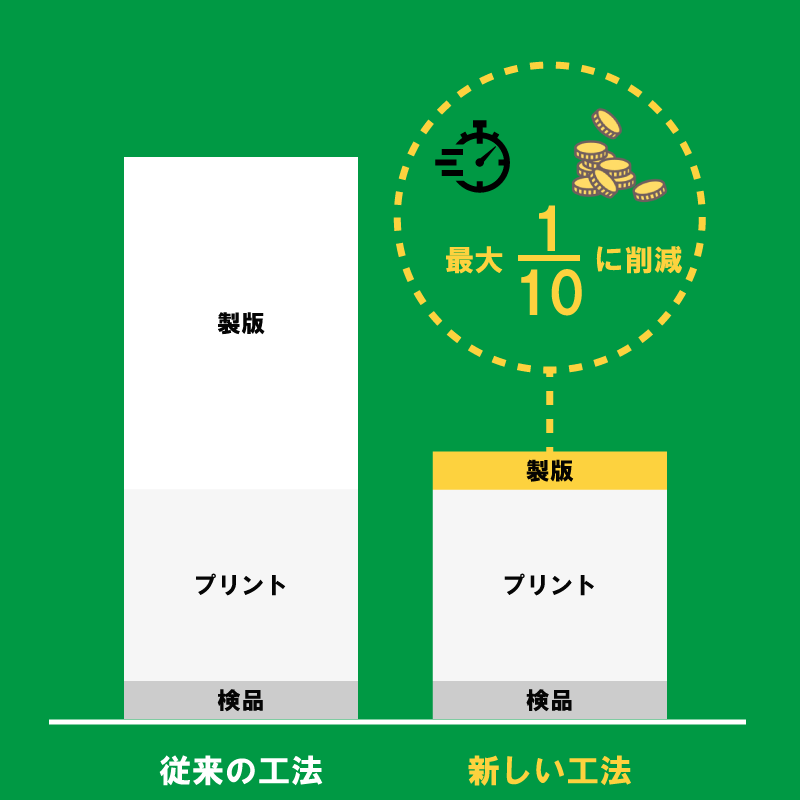

「デジシル」は、イメージ・マジック独自の製版技術を利用するシルクスクリーン印刷製法です。シルクスクリーン印刷には欠かせない製版方法をいちから見直し、製版にかかる時間とコストを1/10以下に抑えることにより、注文者に対して「製版代無料」を実現しています。

「デジシル」は、イメージ・マジック独自の製版技術を利用するシルクスクリーン印刷製法です。シルクスクリーン印刷には欠かせない製版方法をいちから見直し、製版にかかる時間とコストを1/10以下に抑えることにより、注文者に対して「製版代無料」を実現しています。

専用の版やフィルム、バインダーなどの資材を使用することで、印刷の再現性だけでなく耐刷性にも優れており、通常の乳剤版・デジタルスクリーン版よりも高い耐久性を持ち、1万枚以上※の大ロット生産で同一の版を繰り返し使用しても耐えうる強度を誇っています。(※社内実績値)

スピーディーに製版することができ、版の保管や新しい製版の再発注が不要なので、リピートなどの追加注文があった場合も生産数にかかわらず迅速に対応可能です。

さらに、一般的なシルクスクリーン印刷では、製版工程などで1版あたり約20リットル程度の水を使用し、その排水には有機化合物も含まれていました。

この新しいシルクスクリーン印刷では、環境保全や水資源の節約も意識し、水の使用量を大幅に削減することにも成功しています。

-

OGBSマガジン11月号にて、シルク印刷の「版代無料」について「イメージマジックが企業秘密を公開!」のリポートを掲載されました。

詳細はこちら

お気軽にお問合せください。

お問合せ製版にかかるコストや時間を大幅に削減!

①版を使い回せる

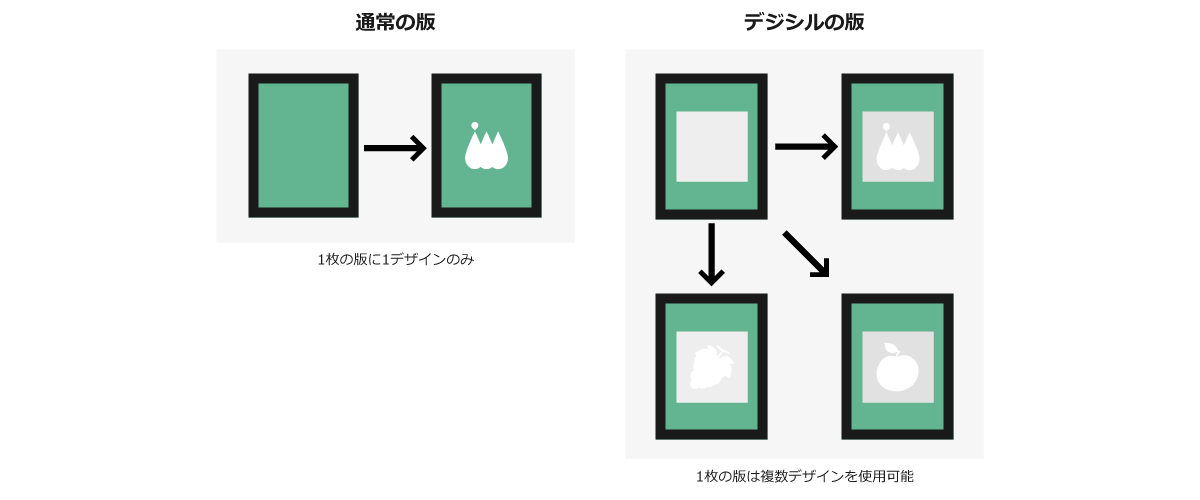

「デジシル」では、版に感熱用の専用フィルムを貼り付けて製版します。乳剤を塗った版を直接露光するのではなく、デザインは専用フィルムのみに印刷。これにより、元版を繰り返し使用できるようになり、今までの「1デザイン1版」という概念がなくなります。

②材料費がフィルムとマスキングテープ代のみ

紗張り、製版には通常、感光乳剤、アルミテープ、紗、ボンドなど資材代がかかりますが、元版を使いまわすことでこれらの資材代が不要。必要なのは、感熱用の専用フィルムとそれを貼りつけるマスキングテープ代だけです。露光後の版洗浄にかかっていた水道代も不要になります。

③工数削減

専用フィルムをテープで貼り付け、デジタルスクリーン製版機で製版。印刷前にクリーナでふき取り、加工後はシートを剥がしてインクを洗い流します。この工程のサイクルなので、1版にかかる製版時間が60分から6分に短縮!インクが同色の場合、軽く汚れを拭いて感熱用のフィルムを貼り替えるだけなので、洗い流しが不要で排水量やインクの使用量も大幅に削減できます。

ピンホール対策に抜群!二重構造による高い耐刷性

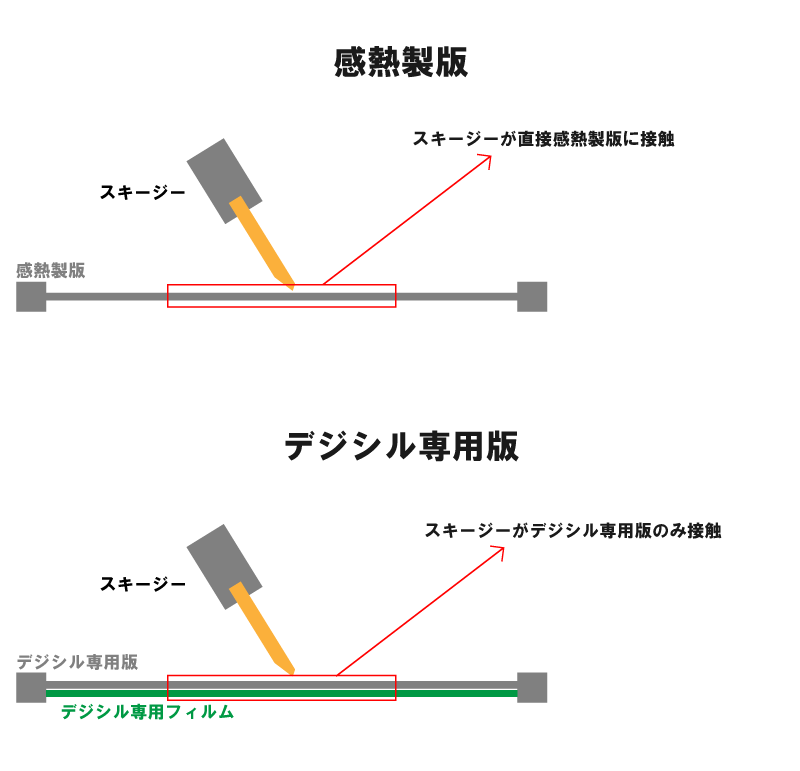

通常の版では、フィルムの強度しかなく、ピンホールができやすい構造になっていますが、デジシルは独自のアルミ製版と高強度の専用フィルムで二重構造になっており、スキージーが直接フィルムに触れないため、ピンホールに対して耐久性に優れています。

※弊社工場では、同じデジシル専用版で1万枚以上を印刷した実績があります。

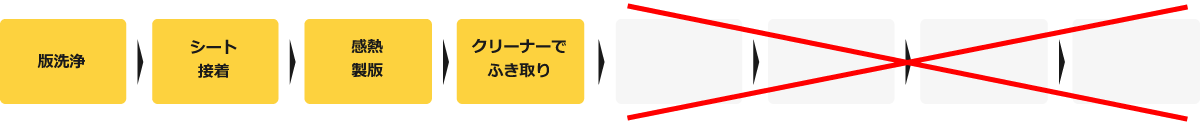

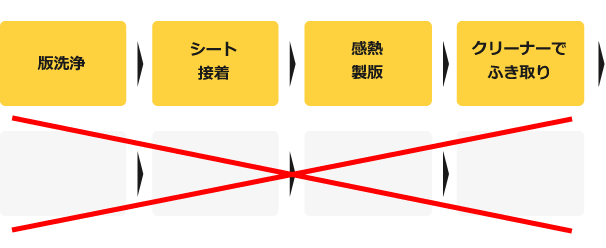

デジシルの革命的製版プロセス

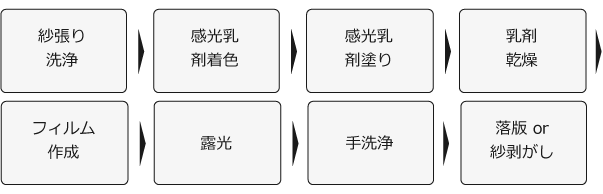

一般的な乳剤版の製版プロセス(イメージマジック工場の場合)

超高速&コスト・工数大幅削減 デジシル製版プロセス

デジシル製版では従来の乳剤製版に必要であったプロセスを大幅に短縮。

・洗浄工程がないため水を使わない。

・版下(加工デザイン)からポジフィルムを作成しない。

※光を通さないインク等でデザインが印刷されたフィルムのこと。

・露光もいらないので、露光済みの紗を水で洗い、乾燥させる作業も不要。作業時間の短縮・光熱費の削減・環境負荷の軽減によりTCO削減につなげている

・印刷後は感熱用のフィルムの張替えてインクを洗い流したら、元版を使い回し!1版で複数デザインの印刷が可能。材料費はフィルムのみ!

お気軽にお問合せください。

お問合せ製品情報

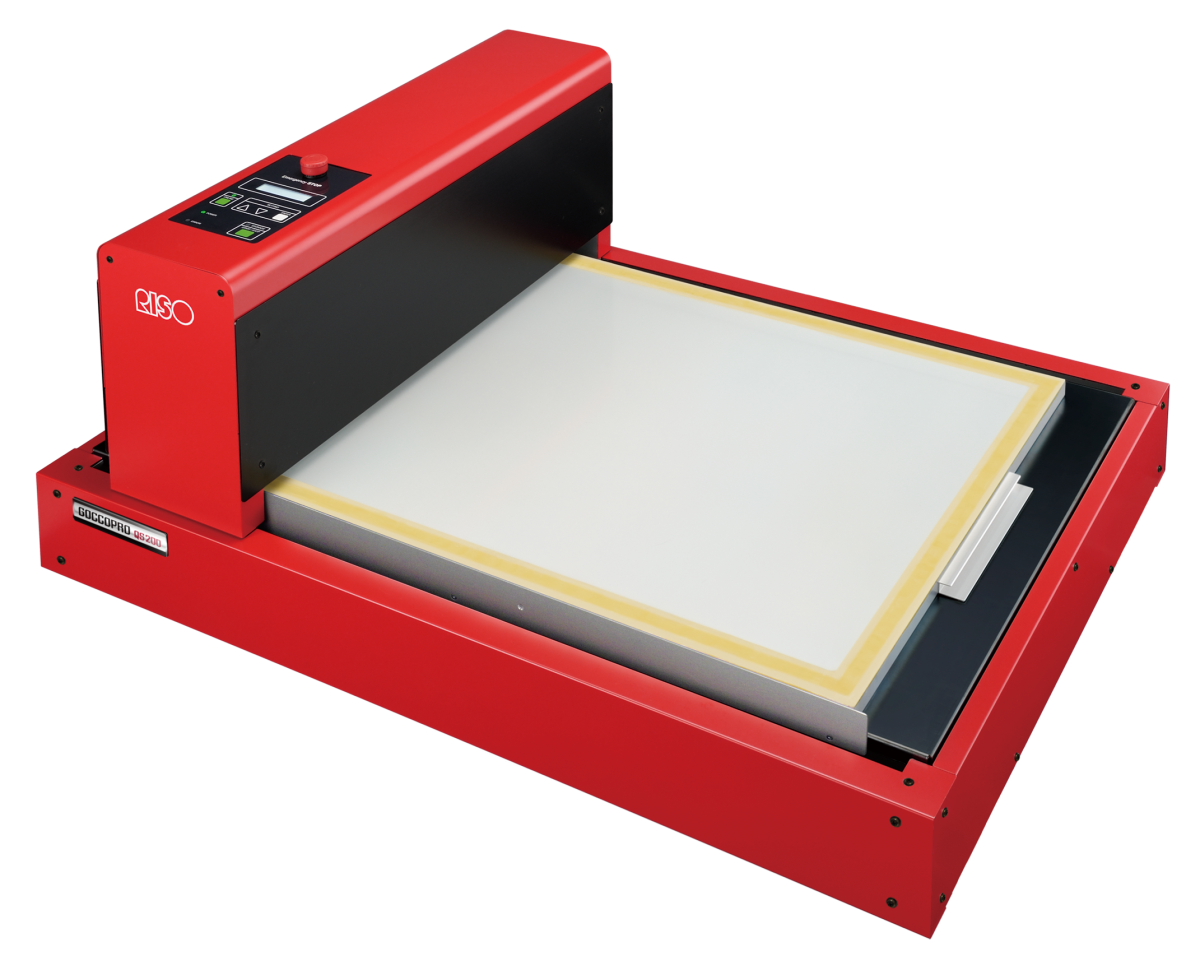

GOCCOPRO QS200

|

|||||||||||

|

| デジシル専用 フィルム |

|||||||

|

|||||||

|

| デジシル専用版 | |||||||||

|

|||||||||

|

|||||||||

|

| デジシル専用 バインダー |

|||||||

|

|||||||

|

|||||||

|

|||||||

|

| デジシル専用 サーマルクリーナー |

|||||

|

GOCCOPRO QS200

お気軽にお問合せください。

お問合せ